近日,苹果公司发表声明称,由于富士康郑州工厂的产能降低,iPhone 14 Pro系列的出货量也将变少,消费者需要等更久才能拿到手机。

多年以来,富士康以苹果供应商的身份广为人知。而在“果粉”入手的每件苹果产品背后,还有更多企业的身影。

文 | Roxie Paella 图 | 四象设计部

01

每台iPhone背后是横跨全球的供应商

作为一家连续七年位列Gartner全球供应链25强榜首的公司,苹果无疑在供应链这个领域做到了大师级别。这些年来,苹果对产品的推陈出新,也离不开它的供应链优势。

以最新的iPhone 14 Pro Max手机为例,除自研的A16芯片外,它的屏幕源于三星,镜头来自LG,芯片更是离不开高通、意法半导体等企业,生产和组装全线涉及到亚洲、欧洲、美洲多地的供应商。

正是通过博采众长和交叉研发,苹果才能设计出一款款广受追捧的产品。

在从图纸变成实物的环节,它的芯片、存储等核心零部件来自美国高通、美国美光、日本铠侠等企业,主板上的其他部件则基本被美国德州仪器、瑞士意法半导体、荷兰恩智浦等公司把控。

中国企业不仅为苹果提供WiFi/蓝牙模块、声学部件等配件,广为人知的富士康等厂商还负责替苹果代工组装出一台台完整的手机。

这样一来,苹果并不需要自己建工厂,在苹果供应链涉及的所有工厂中,位于中国的数量最多,且远超二三位的日本和美国,几乎支撑起了制造苹果产品的半壁江山。

02

苹果库存比低于0.2% 压力甩给供应商?

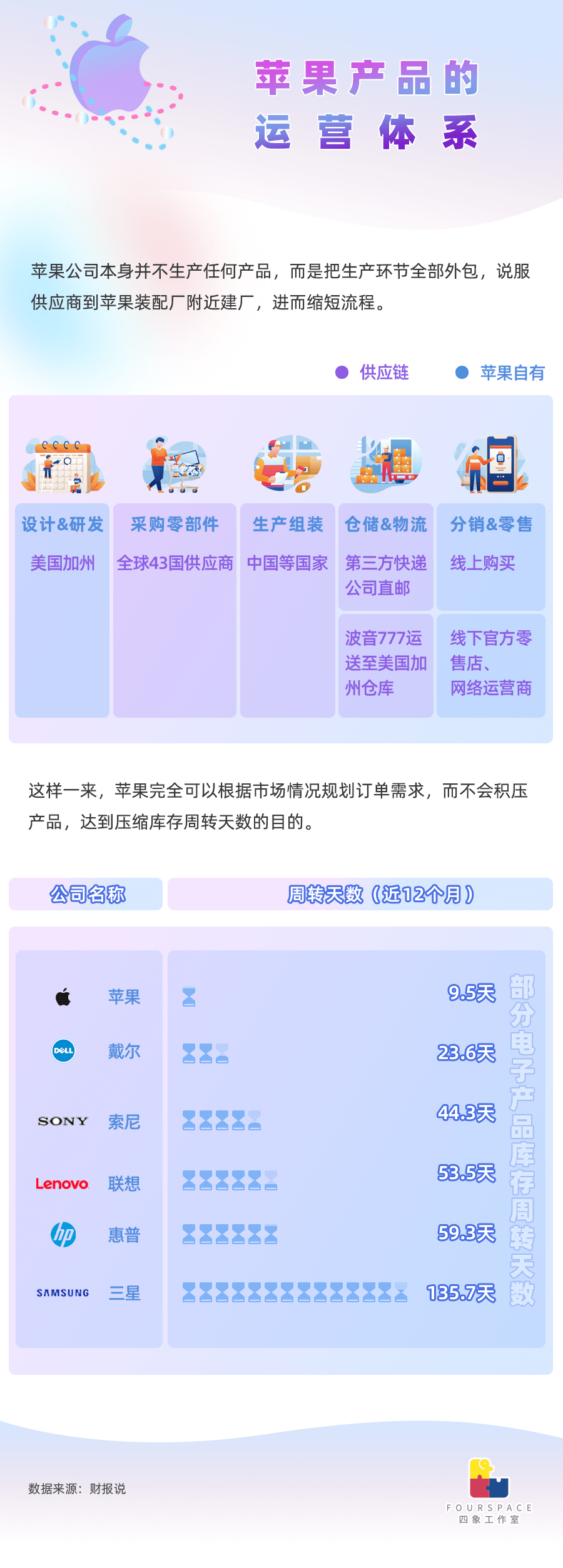

遍布全球的多元供应链,能够有效提升苹果产品的生产效率。

苹果现任CEO、也是现供应链的缔造者库克认为“库存是最根本的邪恶”。库克刚上任时,苹果的库存周转天数(即企业从取得存货到销售期间的天数)大概为1个月,后来他把这时间缩短成6天,某些产品甚至只需要15个小时。

库克还特别喜欢丰田提出的JIT模式(just-in-time,及时生产制),有需求才生产和采购,苹果可以通过频繁但少量的采购让整个供应链不断流动,但供应商如果不提前备好库存,就很难快速应对订单,它们需要集中采购才能降低原材料单价,这样,库存压力就被转到了供应商身上。

据统计,2021年苹果的存货比率(存货/总资产)不到0.2%,而“果链”企业的库存比率普遍在5%-20%之间。

中国信通院发布的数据显示,今年上半年,国内智能手机出货量为1.34亿部,同比下降了21.7%。这个数据创下了自2015年以来国内智能手机市场的最差成绩。

相比其他竞品品牌出现不同程度的库存积压,这种“卖多少产多少”的生产模式能够让苹果公司利益最大化,避免陷入库存危机。

03

如何实现“从工厂到买家仅72小时”

如今,一台刚刚下了富士康流水线的iPhone手机,将直接被专机运送到美国肯塔基州的物流中心,最终抵达位于旧金山的销售网点,用时不超过72小时。这条产业链如何运转?

苹果为供应商们提供设备、派驻工程师,引入企业资源规划 (ERP) 系统,打通供应商、组装厂和渠道的数据。这样一来,苹果能清楚地看到每周的库存统计和订购需求等细节数据,以便随时调整生产和销售节奏。

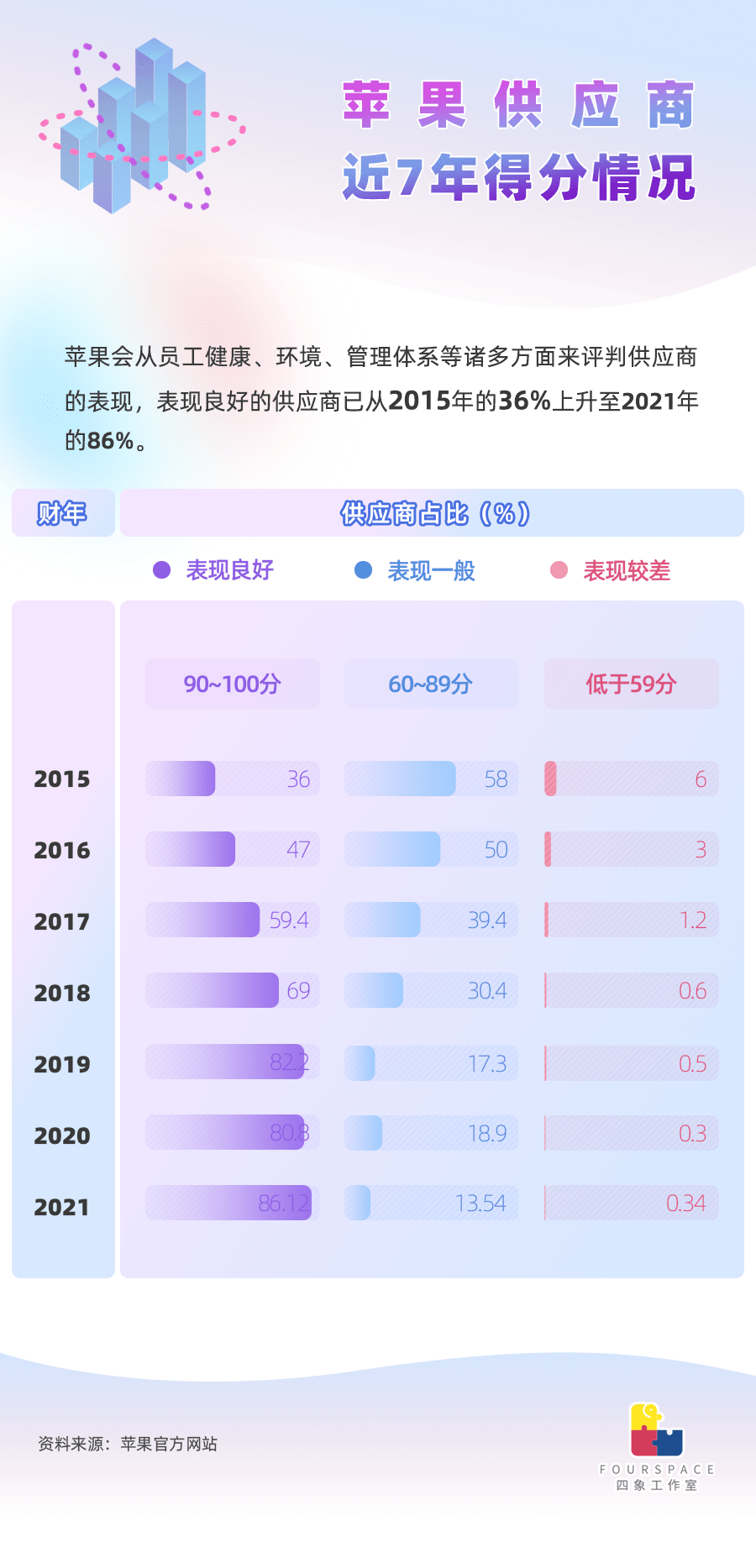

苹果还像HR管理雇员一样,定期给供应商评判打分,“绩效”排名靠后的厂商,后续分到的订单就会减少,甚至会被抛弃。